集團轉骨〉數據管理搞定痛點 一年創造72億效益

「台塑集團在永續經營的道路上,AI不可或缺,一定要放進來!」總裁王文淵如此宣示。從二○一七年贊助台灣人工智慧學校三千萬元以來,台塑集團如何推動AI在內的數位轉型,成效又是如何? 撰文‧萬年生 一六五五件、

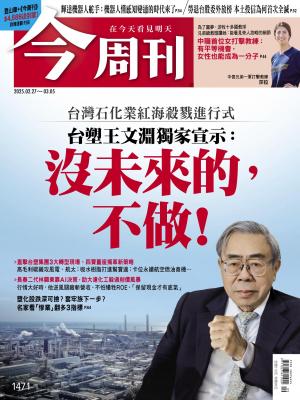

年效益七十二.一五億元、減排八十四萬公噸二氧化碳當量⋯⋯,這三個數字,揭示了台塑四寶全面推動AI七年來的成績單。 「 王總裁( 指台塑集團總裁王文淵)是在美國念化工和工業工程,對數據統計很感興趣, 二○ 一六年AlphaGo贏過韓國棋王後,他跟我談了很多次數據管理。」訪問一開始,台化董事長洪福源就說起台塑集團啟動AI運用的契機。

▲南亞導入AI應用於機台預診斷、生產力提升、品質檢測、工安防護等領域,台塑集團總裁王文淵(前)至無塵室檢視其執行成效。台塑集團提供

雖然王文淵念的是工業工程,當年從統計學、大數據、模擬與優化等AI的基本概念都學過,也很早就意識到大數據、AI對台塑集團的重要性,但集團的管理階層卻未必人人有概念,他一直念茲在茲地,就是如何深化集團的AI應用。 一七年, 中研院長廖俊智為成立「台灣人工智慧學校」前來拜訪。王文淵回想,雙方多次餐敘,廖俊智談到成立學校,就是為了協助企業進行AI學習,促成他決定支持,「吃三頓飯、捐三千萬元。」日後台灣人工智慧學校上路,王文淵更要求集團主管都去上課,迄今已派了近六百位主管、員工受訓,連四寶董事長也不例外。 「台塑集團在永續經營的道路上,AI不可或缺,一定要放進來!」王文淵強調,同時他也深諳導入AI要topdown(自上而下)才有效果,「我親自監督,他們不敢放鬆。」 洪福源就不諱言, 推動AI大計,數據與企業領導人的認知缺一不可,「數據你假如不去處理,它其實是一堆垃圾!我們有數據,也將數據進行完善的整理。」 王文淵一聲令下要求動起來,集團開始盤點從哪裡著手。最後,決定率先鎖定營運動態管理,以及生產製程端的數據優化兩大路徑,各企業體都要以此為目標提案。

台塑》把關化工工安 開發電子圍籬 即時監測高危險管制區 先看營運面的AI導入。台塑的提案之一,便以化工廠最重視的工安,成功開發出「電子圍籬系統」,藉由超過十萬張照片做訓練,結合既有攝影機,監控高危險工作區域,當有人員進入重要製程區等所劃定的管制區域,便能透過AI辨識,立刻以手機通訊軟體通知相關人員,採取行動;又如,能針對廠區各工作區域,檢測工作人員是否穿著指定防護器具等。 業務端也全面數位化,想像一下,從二○年起,台塑營業、產銷管理系統開始導入數位轉型,能從客戶下訂單開始,詢議價、生產、包裝、庫存管理、品質監控到最終出貨與物流追蹤等全作業流程全部串連數位化,接著,許多工作就能透過導入AI,發揮過去想不到的效益。譬如,生管人員最頭痛的生產排程,便能交給AI。 過去,生管人員需考慮各廠產能、品別、轉品別次數與時間、交期及包裝、裝櫃,但透過人工難以安排最佳生產排程;二○年起,AI生產排程模型建置完成後,工作交給AI模型,依據庫存、訂單、品別組合等變項,自動運算出最佳生產排程。 這麼一來,單是在提高訂單達成率並降低轉品別次數與時間,就節省九成人工作業時間,同時平均減少五%到一五%能耗與原料浪費。 不僅如此,耗人耗時的訂單追蹤也由AI取代,「貨物到哪了?報關用的文件寄到哪了?透過物流追蹤等自助服務即可達成。」台塑負責導入AI的數位轉型組成員、台塑電子材料部資深經理蘇育寬指出。如今,管理訂單的營業人員可轉型成跑客戶、爭取訂單的角色,「帶來工作型態的轉型。」 透過AI工具,同樣有助縮短研發時間。舉例來說,透過資料整合,台塑研發團隊實驗人員,能在單一平台搜尋和比對實驗數據,挑選最相似的歷史配方進行AI實驗,透過AI學習優化配方,並可立即獲得預測結果,減少實驗與檢驗時間。以膠粒配方研發時間來說,平均一個開發案可從二十二天,大幅縮短為十天。

AI模擬工廠讓效率極大化 台塑以數位孿生技術打造像是實體工廠(左)的數位分身「模擬工廠」(右),整合實際、模擬數據,讓AI模型學習各種製程情境,即時找出產線最佳操作條件。台塑集團提供

再看生產製程端的AI應用。「一個二十四小時運作的工廠例行營運、操作上,或多或少存在一些痛點。」台化AI系統資深工程師楊宗翰解釋,舉凡原料採購最佳時機、工廠操作干擾因素,以及原物料和能源浪費等,都是導入AI和數位轉型的機會。 以台化芳香烴工廠來說,其主要原料是輕油,產品為苯及各種二甲苯。實體工廠從採購輕油、海運、收料入儲槽、泵送預餾、加氫、重組單元生產,過程繁複;台化透過導入AI,模擬出數位孿生工廠,開發出從油價、油品調度、加工等優化應用模組。 例如,輕油有許多來源、成分不一,加工效益也不同,過去採購人員只看價格判斷,若能準確預測輕油組成,即使稍微買貴,也可能有更大效益。 楊宗翰以豬肉加工廠比喻,過去採購豬隻時可能只考慮重量及報價,若有一套預測豬隻肥瘦比例的工具,就能精準預測產品利益,以此作為選購豬隻的依據。同理,輕油估價模組只要輸入各種輕油物性,AI便可估算出組成及效益,進而選購CP值最高者,一年下來,效益達二.一三億元。

台塑化》優化煉油製程 隨時調整變數 讓高價油品產出最大化 台塑化煉油關鍵製程,同樣導入類似的操作優化模組,這套名為「常壓蒸餾單元操作優化模組」,確實讓台塑化的柴油生產效益有感提升。 「燃料油的價格,每公噸和柴油大概差了一五○美元,AI開發目的,便是讓高價油品產出最大化。」台塑化總經理林克彥形容,這套模組,讓AI化身為二十四小時免休的操作員,隨時檢測、調整每個變數,還可預測品質及製程變化,提供操作指引,做到各類油品產出最佳化、各類高價油品充分取出、能源耗用最小化,「單套常壓蒸餾單元柴油產率可提升○.六三%,年效益一.四七億元。」 台塑化董事長曹明則補充,這套AI模組也完全取代過去光是取樣,送化驗,分析結果就得等上四小時,才能據以調整柴油層取出量的時間,光是節省下來的時間,就是很大的效益。 減碳具體案例部分,像是麥寮電廠鍋爐使用不同性質燃煤混燒,燃料函數設定值容易導致偏差大,造成鍋爐發熱量過大或不足,主蒸氣壓力變動幅度變大。開發AI模組後,不需要人工操作及調整便能穩定主蒸氣壓力,大大減少蒸氣損耗量,燃煤使用量大幅降低,鍋爐效率大增,每套二氧化碳年減排量三. 五萬噸、減幅○. 八%,「這個投資額大概兩千萬元,但是一套機組卻可多增加約八千萬元的效益。」林克彥透露。

AI確保工安、優化品質! 開發並導入AI影像辨識後,可自動檢測作業人員應穿戴的防護器具,避免人員危害(上圖);過往由台化現場人員肉眼判別塑膠粒包裝袋口車縫品質,現在則可100%自動篩出品質不佳者,避免包裝不良品出貨到客戶端(下圖)。台塑集團提供

至於推動AI效益最高的南亞,則將AI圖像辨識模型導入銅箔基板產線,優化外觀瑕疵檢查作業。 原來,儘管過去銅板基板產線設有自動光學檢察系統,但判斷為不良品的過檢率達八%,每條產線因此得設置兩位專人再次判讀;有了AI圖像辨識模型後,過檢率已降至一%以下,須複判數量大減,可全由產線領班兼任完成,不須增設檢查員。海內外各廠導入後,共精簡二二三位檢查人員,銅箔基板

收率提高○.五五%,年效益逾三億元。 「管理就像擰毛巾,但用手都擰不出水來時,要用什麼更好的工具把它擰得更乾?那就藉由AI來做。」台塑集團總管理處總經理林善志不諱言,過去四家公司開發各自的AI應用,現在包括製程優化、設備預警、異常監控與品質檢測等模組,都可互相參考分享,「我們共已完成了一六六○件AI案件,現在每年可創造的效益是七十二億元,總裁給我們的目標是每年三○○億元!」 對此,王文淵笑著自我調侃,「每年三○○億元會不會太誇張!」 「(導入AI)非常重要的一點:你要有定義,就是要有目標、要能解決問題,否則數據那麼多,整理數據後,你為什麼要做?」洪福源直言,台塑集團把AI看成數位轉型工具,不斷尋找痛點加以改善,有改善就會有成績,「我們改善沒有止境,任何一個AI案子都沒有終點,慢慢累積朝這個方向走!」

年效益 來自減少能耗(減碳)、提升品質(良率)、設備預警(異常監控)、減少作業工時(即時調整)等多方面的量化,不直接等於淨利提升。 收率 percent yield,又稱反應收率、產率,一般用於化學及工業生產,指在化學反應或相關化學工業生產中,投入單位數量原料所獲得實際生產的產品產量,及理論計算產品產量的比值,數值愈高愈好。 閱讀完整內容本文摘錄自

台塑四寶猛推AI成績開箱

今周刊

2025/3月 第1471期

相關